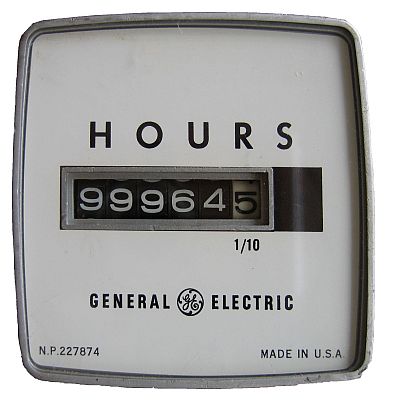

Una de las estrategias de mantenimiento aplicadas en las organizaciones es gestionar todos los trabajos basados en el tiempo, en horas transcurridas de operación real, en determinadas situaciones el mantenimiento se programa de acuerdo a frecuencias diarias, semanales, mensuales, semestrales entre otras, de otro lado, para ejecutar trabajos precisos de mantenimiento preventivo, en el tiempo requerido por los fabricantes, los equipos cuentan con medidores para tomar el tiempo acumulado de operación y así de esta manera no desarrollar sobre mantenimientos en el equipo lo que acarrea sobre costos, altos niveles de inventario de repuestos y piezas, backlog alto, es decir poca eficiencia en la gestión.

Los equipos cuentan con un PLC, el cual cuenta horas de operación y adicionalmente los manuales de mantenimiento de los fabricantes suministran la información acerca de que tareas de mantenimiento se deben realizar cada determinado número de horas, cada 150, 300, 500 horas, sea el caso se deben hacer cambios de piezas, cambios de lubricantes, inspecciones de partes o sistemas según las horas transcurridas, los horómetros se convierten en una herramienta para programar los mantenimientos y así asegurar la disponibilidad y funcionalidad del equipo.

La captación de los datos de los horómetros se realiza de dos formas, una manual, mediante interacción humana y la otra es mediante protocolos de comunicación el medidor le va suministrando la información de las horas transcurridas a un CMMS o a un software de proceso, la interacción humana se efectúa mediante inspecciones diarias en las cuales los operadores y/o técnicos en el caso de que la gestión de mantenimiento se realice en papel, ellos van tomando las horas transcurridas de operación, llevando el control en formatos físicos de inspección o de mantenimiento y haciendo un control manual sabrán determinar en que transcurso de tiempo se realizará el próximo mantenimiento, otra forma es que el técnico mediante CMMS móvil irá alimentando los medidores configurados las horas transcurridas y la plataforma de forma automática generará las notificaciones y las órdenes de trabajo correspondientes a la programación del plan de mantenimiento.

Frontis, CC BY-SA 3.0, via Wikimedia Commons

La forma manual de interacción humana conlleva cierto grado de error, ya que los técnicos adicional a sus inspecciones y tareas diarias no pueden obviamente estar siempre al pendiente del horometro del equipo, en algunos casos las horas transcurridas podrán superar el momento preciso del mantenimiento por un poco de horas o un rango amplio de horas o de lo contrario tomarán la decisión de hacer el mantenimiento unas horas antes del cumplimiento de la frecuencia establecida, ambos casos tienen sus ventajas y desventajas:

Ventajas y Desventajas del Mantenimiento Antes del Cumplimiento de la Frecuencia

Como se mencionó el caso de tomar la decisión de programar la orden de trabajo antes del cumplimiento de la frecuencia trae las siguientes ventajas:

- Se realiza el mantenimiento preventivo dentro del rango de tiempo recomendado por el fabricante, así se asegura en cierta forma la funcionalidad del equipo, se cumple con el requerimiento del fabricante con miras a estar en cumplimiento en caso de la ejecución de una garantía.

- Se efectúa el mantenimiento dentro del rango con el fin de aplanar la curva de Weibull cuando el equipo es nuevo y esta sometido a la mortalidad inicial de todo equipo y asegurar la disponibilidad del activo en la fase inicial de su vida útil.

- Una desventaja consiste en que si la gestión de mantenimiento se acostumbra a preceder la frecuencia, el costo de manutención del equipo se sesga hacia al lado de ejecutar demasiado mantenimiento, lo que conlleva a tener sobre mantenimiento, causando un inmovilizado no adecuado a lo que realmente se debería tener.

- La vida útil de los repuestos no se explota como debería ser, causando que habrán piezas que se cambien y estén todavía en condiciones de suministrar un mayor servicio para el que se ha diseñado, generando obviamente costos adicionales y una generación mas alta de residuos de difícil disposición.

Ventajas y desventajas del mantenimiento después del cumplimiento de la frecuencia

- El mantenimiento preventivo posterior al cumplimiento horario del plan, puede traer ahorros en los costos de las tareas de mantenimiento, al realizar un análisis detallado de la funcionalidad del equipo con el fin de determinar que no ha sido afectado principalmente en las piezas e insumos que requieren de cambio, permitiendo así tomar decisiones con base en esos análisis y poder extender un poco más los tiempos entre mantenimientos.

- Cuando suceden estos casos se recomienda hacer análisis de materiales en las piezas cambiadas con el fin de determinar si hay presentes microfracturas, desgaste prematuro o por ejemplo disminución de las características deseables en aceites lubricantes, en el caso de grupos electrógenos la mayoría de fabricantes recomiendan en sus planes de mantenimiento realizar cambio de aceite cada 250 horas, aunque un análisis de aceites en laboratorios acreditados determinara que el aceite podrá funcionar 100 horas mas o hasta 250 horas más dependiendo de los resultados de cloud point, viscosidad, contenido de sólidos y contenido de agua, permitiendo así extender los cambios de aceite y reducir los costos de mantenimiento.

- Dependiendo de la naturaleza de los materiales de las piezas que necesitan recambio, puede ser un riesgo extender unas horas y llegar a una parada no programa que requiere mantenimiento correctivo, en el caso de piezas fabricadas a partir de compuestos poliméricos en contacto con líquidos abrasivos y en constante rotación, podría ser un riesgo ejecutar el mantenimiento después de la hora planeada según horómetro, en esta caso se recomienda hacer la tarea de mantenimiento en el momento planeado según la recomendación del fabricante.

- Estos casos pueden ocasionar cierta desorganización, falta de planeación y exceso de confianza del equipo de mantenimiento, y posiblemente quedar en el olvido la tarea de mantenimiento, lo que sería una situación crítica desconocida que generaría una falla potencial en gestación, cuando no es posible realizar el mantenimiento a la hora de acumulación indicada se recomienda que la desviación temporal sea de unas pocas horas para equipos nuevos o poco conocidos, es necesario que el jefe de mantenimiento cuente con una matriz de criticidad de activos, con el objetivo de que se tenga en conocimiento el grado de seriedad de fallas causadas por falta de mantenimiento preventivo y así tener una metodología implementada de toma de decisiones que permitan manipular los tiempos entre mantenimientos.

Medición de horas de operación en activos críticos

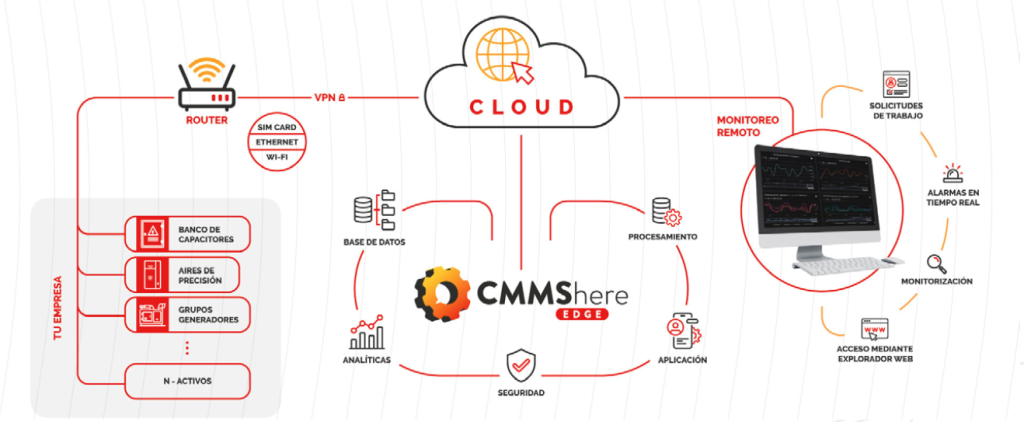

Hay cierto tipo de activos que se consideran primordiales para proceso, por ejemplo una caldera pirotubular de generación constante de vapor para intercambiados de calor o un equipo de refrigeración de productos farmacéuticos que requieren temperaturas bajas y muy estables que permitan la integridad del producto almacenado, estos casos requieren de un seguimiento preciso de las horas transcurridas de operación con el objeto de realizar las tareas de mantenimiento preventivo en el momento justo, para no llegar a tener paradas no programadas que podrían afectar en demasía los costos de producción, es muy necesario para el control de estos sistemas contar con un software como el CMMSedge, este software de mantenimiento predictivo monitoriza cada minuto las condiciones requeridas para que el equipo permanezca funcional el mayor tiempo posible (Puedes descargar E-book: CMMShere – Indicadores Clave de Desempeño en la Gestión de Mantenimiento) y preste su servicio estándar, se evalúan las variables como horometros, humedad, temperatura, voltaje entre otras que se consideran necesarias y mediante routers, protocolos de comunicación y el CMMSedge se obtienen datos en tiempo real que permitirán la programación y notificación automática de órdenes de trabajo o servicio, asignación de técnicos y se logrará la atención pronta de manutención del activo, de otro lado se configuran limites superiores e inferiores de condiciones de operación y en caso de que la variable monitorizadla llegase a ese limite el software está en capacidad de hacer su trabajo como herramienta de gestión de mantenimiento predictivo, es ejemplo, que el equipo este apunto de llegar a sus 1,000 horas de trabajo acumulado y requiera de su mantenimiento preventivo, el usuario está en capacidad de programar alertas con anticipación para realizar las gestiones necesarias de trabajo con el suficiente tiempo.

Funcionamiento del CMMSedge

Se presentan casos en que los activos no cuentan con medidores, para esto ser recomienda instalar horómetros análogos o digitales dependiendo de la rutina de inspecciones de proceso, del presupuesto de mantenimiento, de la accesibilidad al lugar en donde se ubica el activo, de la cantidad de personas con que cuenta el equipo de mantenimiento, igualmente se pueden adaptar alarmas auditivas o visuales que alerten la proximidad del mantenimiento y así gestionar la planificación de las órdenes de trabajo.

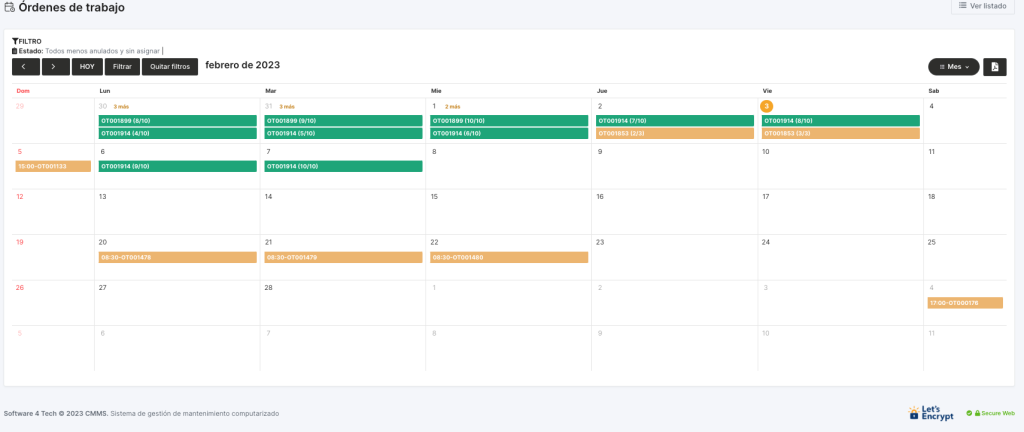

Administración de los horómetros

Para una programación adecuada de mantenimientos preventivos basados en horómetros es recomendable llevar un tablero de control o cronograma de mantenimiento mensual y semanal este se puede elaborar en medio físico en una cartelera o llevarlo en el modulo de calendarios del CMMShere, de tal forma que haya un control especifico de cuando se hizo el último mantenimiento con fecha, hora y horas del horómetro y se haga una estimación con base en los requerimientos operacionales de cuando será el próximo o próximos mantenimientos, es de recalcar que cuando se utiliza el mantenimiento preventivo basado en horas de operación, en ocasiones los planes de 150 hrs, 300 hrs, 500 hrs y demás unos van a coincidir con otros, entonces se debe hacer una diferenciación en las lineas de tiempo de cada plan dentro del calendario de órdenes de trabajo.

Este tipo de tableros de control se aplican en el área de maquinaria amarilla, equipo minero, industria de la construcción, industria petrolera, aparatos médicos entre otros, lo más importante es saber cuánto tiempo el equipo estuvo en operación y con está información se realiza la planeación y adicionalmente se podrán calcular indicadores como el MTBF, habrán situaciones en que el horómetro este acompañado de un odómetro para medir distancia recorrida y la planeación del mantenimiento se realizará con base en horas para determinadas piezas y en kilómetros para otras.

Con este tipo de tableros de control se racionalizan mejor los recursos de mantenimiento empleados como inventarios y personal, con una buena planeación se tendrá el stock requerido de materiales y se conocerá la carga laboral técnica.

Con un plan de mantenimiento debidamente planificado y administrado es de vital importancia que el scheduler o programador de mantenimiento esté al tanto de alimentar los contadores (horómetros, odómetros, fechas, contadores de rotación, etc.) en el modulo del CMMS o en el tablero de control, esté en constante comunicación con sus técnicos y tener la data de horas acumuladas actualizadas por día y así poder determinar en que. momento surgen las nuevas ordenes de trabajo y continuar con su asignación de estatus, asignación de plan de mantenimiento basado en horas, solicitando el inventario de repuestos e inventario de herramientas, asignación de personal y demás información y recursos requeridos

Cuando el ejecutante ha concluido la orden de trabajo dentro del CMMS o de forma manual, debe reportar la hora señalada por el horómetro y dar una estimación en sus comentarios de cuando se debe realizar la siguiente tarea de mantenimiento, señalando la fecha, hora y que tipo o tipos de mantenimientos aplican y reportarlo inmediatamente a su scheduler de mantenimiento para que el lo incluya dentro de su tablero de control.

¿Cuándo es difícil el manejo de los horómetros?

Cuando los activos se encuentran en zonas apartadas y no se tiene personal frecuente realizando las inspecciones, se recomienda tomar las siguientes acciones:

- Dependiendo de la naturaleza del activo y el servicio que presta se recomienda implementar un sistema SCADA, para supervisar los procesos a distancia y así estar en capacidad de programar inspecciones rutinarias y visitas de mantenimiento.

- Establecer un plan de mantenimiento por frecuencias, sea semanal, quincenal, mensual, semestral o anual y ejecutar tareas de mantenimiento completas según el análisis de piezas o sistemas funcionales que requieren cambio que permitan una buena planificación de las tareas, de necesidad de consumibles y repuestos.

Deseas mayor información de cómo implementar la gestión de horometros y otros medidores en tu organización mediante el CMMShere por favor contáctanos o a través de nuestro Chatbot contacta uno de nuestros representantes.

1 Comentario

Muy interesante tu articulo, gracias!